Типы дорожных покрытий. грунтовые дороги и улучшенные грунтовые покрытия

Содержание:

- Виды дорожного покрытия

- Процесс эксплуатации

- Гравийно-щебеночное основание

- Какие преимущества и недостатки имеет бетонное покрытие дороги

- Деление асфальтовых смесей

- Поверхностный износ

- Технология покрытия

- Какую толщину должно иметь асфальтобетонное покрытие

- Разработка дорожных покрытий

- Технологические особенности

- Тротуары вдоль дорог.

Виды дорожного покрытия

Дорога неотъемлемо связывает нас, автомобилистов между собой. Каждый, кто имеет транспортное средство пользуется дорогой. Даже пешеходы иногда идут по дороге, когда нет пешеходной зоны. В данной статье мы расскажем, какие бывают виды дорожного покрытия и из чего их делают.

Основные виды дорог в Российской Федерации

На территории Российской Федерации принята следующая классификация видов дорог:

— автострада;

— автомагистраль;

— дороги с асфальтированным покрытием;

— простейшие дороги;

— дороги с покрытием менее 7 метров;

— дороги с покрытием низкого типа;

— дороги без покрытия.

В таблице ниже дано описание основным видам дорог, указаны их характеристики и размеры.

| Вид дороги | Описание |

| Автомагистраль | Автомагистраль должна иметь ширину дорожного полотна не менее 15 метров. Посередине автомагистрали должна быть нанесена разделительная полоса, которой разделяют дороги на потоки с противоположными направлениями. У такой дороги продольный уклон не должен превышать 3 процента. Автомагистраль может пропустить в сутки свыше 7000 автомобилей. На автомагистралях не бывает пешеходных переходов, велосипедных дорожек, и по ней не могут ездить учебные автомобили. Благодаря этому автомагистраль может обеспечить бесперебойный поток транспорта. На автомагистрали нельзя ездить со скоростью менее 40 км/час. |

| Дорога с асфальтированным покрытием | Такая дорога имеет пропускную способность от 3000 до 7000 автомобилей в сутки. У такой дороги продольный уклон может составлять 4 процента. Ширина проезжей части дороги с асфальтированным покрытием должна составлять не менее 7,5 метров. |

| Дороги с простейшим покрытием | Дорога с простейшим покрытием может иметь ширину дорожного полотна менее семи метров. У такой дороги продольный уклон может составлять до 6 процентов ее пропускная способность составляет от 200 до 1000 транспортных средств в сутки. |

| Дороги без дорожного покрытия | Дорога без дорожного покрытия может обладать продольным уклоном более 6 процентов. По такой дороге в сутки может проехать не более 200 транспортных средств. |

Классификация дорожного покрытия

Дороги в Российской Федерации подразделяются еще и по видам дорожного покрытия. Классификация дорог по видам покрытия следующая:

— грунтовые дороги;

— гравийные дороги;

— дороги со стабилизированным грунтом;

— дороги с макадамом;

— асфальтовые дороги;

— портландцементные дороги.

Стабилизированный грунт для дороги изготавливается путем смешивания песка и глины в определенных пропорциях. Далее в эту комбинацию добавляют цемент. Данную смесь укладывают на место будущей дороги слоем в 6 и более сантиметров. После этого дорогу покрывают тонким слоем битума, который не дает высохнуть грунту до момента схватывания цемента.

Покрытие макадам – это несколько слоев щебня, который пропитуют водой при укладке и тщательно укатывают с помощью дорожного катка. После этого сверху укатывают слой мелкого щебня. Данное покрытие очень прочное. Иногда вместо воды для макадама используют битум, который сильнее связывает частицы щебня между собой.

[ url=»https://www..com/watch?v=lG-tJVHl9Bg» width=»560″ height=»315″]

Процесс эксплуатации

Всем известно, что произойдет с домом или какой-либо вещью, если ее оставить без присмотра. Законы термодинамики обязательно возымеют свое действие и приведут к частичному или полному разрушению. Этот фактор не обходит и дорожные настилы. Поэтому время от времени они нуждаются в обслуживании и ремонте. Под обслуживанием может подразумеваться восстановление качественного сцепления покрышек с дорожным покрытием. Для этого ликвидируется наледь и снежные заносы с помощью техники и специальных химических добавок. На некоторых участках допускается ямочный ремонт, который призван к увеличению ровности поверхности дорожного настила.

В сезоны дождей производится осмотр и очистка дренажных систем, которые находятся у дорожных покрытий. Если этого не сделать, тогда жидкость будет скапливаться в слоях настила и при воздействии большого веса его просто может смыть. В пустынных местностях, где на настил может наноситься большое количество пыли, производится обработка специальным связующим составом. Его рассчитывают из номинального расхода в литр на квадратный метр. Такая обработка настила гарантирует повышение комфорта для водителя и механических частей во время езды по дорожному настилу.

Гравийно-щебеночное основание

Полировка и покрытие фар лаком При устройстве некоторых дорожных магистралей, с повышенным потоком автомобиля, принимается решение об использовании комбинированного типа «подушки» — гравийно-щебеночная. При устройстве тех же тротуаров, используют какой-то один из слоев, для снижения себестоимости и соответственно расходов.

Основание, на котором уложены слои щебня или гравия, является несущим (или основным) слоем «дорожной одежды», так как у него самая ответственная роль – он воспринимает транспортную нагрузку и распределяет ее на земляное полотно. Роль его велика, и работы по устройству щебеночного основания являются самыми трудоемкими. Отсыпку щебня производят послойно с последующим уплотнением. Применяют только строго сортированный щебень или гравий различных фракций.

Технологический цикл состоит из следующих этапов:

- Россыпь крупнофракционного щебня (h 0,15 -0,25 м).

- Планировка автогрейдером.

- Тщательное уплотнение.

- Россыпь мелкофракционного щебня (h 0,1 – 0,2 м).

- Выравнивание автогрейдером.

- Уплотнение с проливкой.

- Финишная россыпь, уплотнение и проливка расклинцовывающей фракцией.

Асфальтированные дороги

Наиболее распространенное, относительно недорогое и достаточно простое в укладке и эксплуатации покрытие – асфальтовое. Уложенное на уплотненное основание из крупного щебня такое покрытие легко выдерживает высокую интенсивность движения транспорта. Два основных способа укладки асфальта:

- горячий – когда разогретая до 120 С смесь жидких и вязких битумов с наполнителем (щебень гранитный или габбро) укладывается на подготовленную сухую поверхность;

- холодный – приготовленная из жидких нефтяных битумов и щебня смесь укладывается на дорогу и укатывается специальным катком.

Горячая технология может использоваться круглый год, холодная – только в теплое время года и исключительно при сухой погоде.

К достоинствам асфальтового покрытия можно отнести хорошую ремонтопригодность, возможность переработки и повторного использования и, конечно, неплохие показатели сцепления с шинами автомобилей.

Недостатки также хорошо известны – это непродолжительный срок службы (от 7 до 10 лет), слабая устойчивость к природным явлениям (дождь, перепады температур, etc.) и неблагоприятное воздействие на экологию.

Какие преимущества и недостатки имеет бетонное покрытие дороги

Благодаря высоким эксплуатационным характеристикам бетонное покрытие дороги может использоваться для строительства автодорог высокой категории, в том числе скоростных автомагистралей и трасс федерального значения.

Преимущества бетонного дорожного покрытия:

- Жесткость;

- Высокая прочность;

- Сопротивление деформации

- Длительный срок службы;

- Стойкость к высоким температурам;

- Экологичность.

За счет высокого качества покрытия срок службы цементобетонных дорог может достигать 30 лет, однако, лишь при определенных условиях эксплуатации. Некоторые недостатки цементобетона делают невозможным его повсеместное использование.

Недостатки бетонного дорожного покрытия:

- Не выдерживает низких температур;

- Плохо переносит перепады температур;

- Невозможно провести ямочный ремонт;

- Долгий набор прочности – до 28 дней;

- Высокая стоимость;

- Сложность правильной укладки.

Основным минусом является то, что недостатки цементобетонных дорог дополняют друг друга, усиливая негативный эффект. В условиях частых холодов и высокой транспортной нагрузки бетонное покрытие дороги будет систематически деформироваться, что потребует постоянного и дорогостоящего ремонта.

С учетом того, что при повреждении цементобетонной дороги необходимо заменять целый участок, движение по проезжей части необходимо полностью блокировать. Кроме того, долгий набор прочности потребует длительной блокировки дорожного движения.

«Даже в комфортных климатических условиях недостатки цементобетона не позволяют использовать его для устройства всех дорожных покрытий именно из-за сложности ремонта. Поэтому даже в США и странах Европы бетонное покрытие дороги сооружается, по большей части, только для скоростных шоссе»

Большинство городских и дворовых дорог во всех развитых странах мира покрывают асфальтобетоном, а статистика популярности цементобетонных дорог формируется за счет протяженности скоростных шоссе.

Если вам требуется устройство покрытия на относительно небольшой площади, то асфальтобетон будет более привлекательным и выгодным материалом. Например, асфальтирование в Мытищах можно произвести максимально выгодно, так как мы располагаем собственными асфальтобетонными заводами в МО, что положительно сказывается на стоимости материала.

Деление асфальтовых смесей

Какие виды асфальта бывают по принципу укладки? В зависимости от температуры укладки асфальтные смеси подразделяют на холодный, горячий, а также литой асфальт.

Укладка горячего асфальта происходит при температуре от 140 до 170 градусов. После ее завершения при помощи асфальтовых катков происходит уплотнение покрытия. Это считается завершающим рабочим этапом. После застывания состава получается покрытие с высоким качеством.

Горячие асфальтовые составы на сегодняшний день считаются самыми прочными, благодаря использованию битумов

У него есть одно важное преимущество – как только смесь остывает, можно открывать движение по обработанному участку

Холодный или теплый асфальт получают путем применения битумов с низкой вязкостью. Температура для укладки составляет от 80 до 120 градусов. Основным местом его применения являются детские площадки, дворы и тротуары, то есть места, где отсутствуют чрезмерные нагрузки от тяжелой техники.

Литой асфальт при укладке не требует специальных катков или роликов. Его технология изготовления рассчитана на нагрев до 250 градусов. Реализуется как готовая смесь, может использоваться в любое время года, не деформируется, обладает высокой водонепроницаемостью, а также экологической безопасностью.

Поверхностный износ

Износ асфальта

Поскольку системы дорожного покрытия в основном выходят из строя из-за усталости (аналогично металлам ), повреждение покрытия увеличивается с увеличением нагрузки на ось транспортных средств, движущихся по нему, в четвертой степени . Согласно результатам дорожных испытаний AASHO , тяжеловесные грузовики могут нанести более чем в 10 000 раз больше повреждений, чем обычный легковой автомобиль. По этой причине налоговые ставки для грузовиков выше, чем для легковых автомобилей в большинстве стран, хотя они не взимаются пропорционально нанесенному ущербу. Считается, что легковые автомобили практически не влияют на срок службы дорожного покрытия с точки зрения усталости материалов.

К другим видам отказа относятся старение и истирание поверхности. С годами связующее в битумном слое износа становится более жестким и менее гибким. Когда он станет достаточно «старым», поверхность начнет терять агрегаты, и глубина макротекстуры резко возрастет. Если на участке износа быстро не провести техническое обслуживание, образуются выбоины . Цикл замораживания-оттаивания в холодном климате резко ускоряет износ дорожного покрытия, как только вода может проникнуть на поверхность. Наночастицы глины и коллоидального диоксида кремния потенциально могут быть использованы в качестве эффективных покрытий, предотвращающих старение от УФ-излучения в асфальтовых покрытиях.

Если дорога по-прежнему структурно прочная, битумная обработка поверхности, такая как чипсил или обработка поверхности, может продлить срок службы дороги при невысоких затратах. В регионах с холодным климатом допускается установка шипованных шин на легковые автомобили. В Швеции и Финляндии на шипованные шины легковых автомобилей приходится очень большая доля колейности на асфальте .

Физические свойства участка дорожного покрытия можно проверить с помощью дефлектометра падающего груза .

Было разработано несколько методов проектирования для определения толщины и состава дорожных покрытий, необходимых для выдерживания прогнозируемых транспортных нагрузок в течение заданного периода времени. Методы проектирования дорожных покрытий постоянно развиваются. К их числу относятся метод проектирования покрытия дорожного покрытия и «Руководство по проектированию конструкций дорожного покрытия» Американской ассоциации государственных служащих автомобильных дорог и транспорта (AASHTO) 1993/98. В рамках процесса NCHRP было разработано руководство по механико-эмпирическому проектированию, в результате чего было разработано Руководство по механистическому эмпирическому проектированию дорожного покрытия (MEPDG), которое было принято AASHTO в 2008 году, хотя реализация MEPDG государственными департаментами транспорта была медленной.

Дальнейшие исследования тротуаров, проведенные Университетским колледжем Лондона , привели к разработке внутреннего искусственного покрытия площадью 80 кв. М в исследовательском центре под названием Лаборатория пешеходной доступности и среды передвижения (PAMELA). Он используется для моделирования повседневных сценариев от разных пользователей дорожного покрытия до различных условий покрытия. Рядом с Обернским университетом существует исследовательский центр , испытательный трек NCAT Pavement Test Track , который используется для проверки экспериментальных асфальтовых покрытий на прочность.

Помимо затрат на ремонт, состояние дорожного покрытия имеет экономические последствия для участников дорожного движения. Сопротивление качению увеличивается на неровном асфальте, как и износ компонентов автомобиля. Было подсчитано, что плохое дорожное покрытие обходится среднему водителю в США в 324 доллара в год на ремонт автомобиля, или в общей сложности 67 миллиардов долларов. Также было подсчитано, что небольшие улучшения состояния дорожного покрытия могут снизить расход топлива на 1,8–4,7%.

Технология покрытия

Вот уже на протяжении многих лет, технология устройства покрытия не меняется. После подготовки основания независимо от назначения будущей дорожной сети, производится, так называемая финишная отделка.

Читать по теме: Строительство и реконструкция железных дорог

Финишная отделка – это «черное» основание, основное назначение которого состоит в выравнивании эксплуатационных нагрузок. Широко применяют особый минеральный материал с высокими прочностными свойствами, который специально обрабатывается вяжущим элементом.

Асфальтобетон состоит из: щебня, песка, минеральных добавок (обволакиваются битумом) и вяжущего вещества (высокомолекулярное органическое соединение). Для укладки применяют асфальтобетонные смеси с широким температурным разбегом – от горячих до холодных циклов. Процесс укладки осуществляют с помощью «следящей» системы (лазерной) автоукладчика. АБС укладывают на предварительно подгрунтованную эмульсией поверхность, после чего ее тщательно уплотняют.

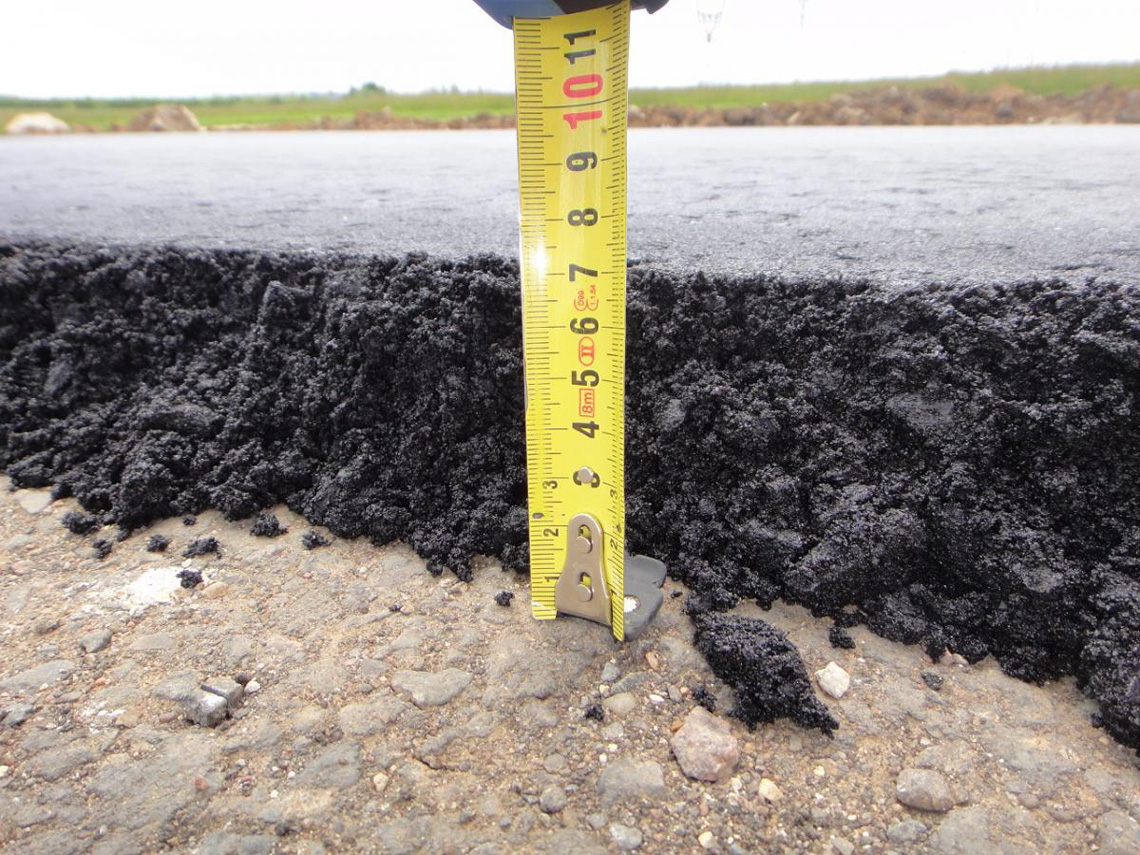

Какую толщину должно иметь асфальтобетонное покрытие

Асфальтобетонное покрытие может иметь различную толщину, в зависимости от назначения асфальтируемой территории. Так, например, для тротуара достаточно одного слоя около 3-4 сантиметров, тогда как на скоростной трассе с высокой нагрузкой толщина асфальтобетона может доходить до 30 сантиметров.

Также важную роль играет то, какой именно асфальт будет использоваться при укладке. При прочих равных, песчаного асфальта потребуется больше, чем щебеночного, так как физико-механические характеристики последнего значительно выше.

Если стоит задача возвести асфальтобетонное покрытие толщиной более одного слоя, то нужно учесть пару нюансов:

- 1. Каждый слой следует отдельно уплотнить, чтобы добиться максимальной прочности и плотности.

- 2. Между слоями осуществлять проливку битумными эмульсиями, чтобы повысить адгезию.

- 3. Асфальтобетонное покрытие, особенно предполагающее высокие нагрузки, может дополнительно армироваться геосеткой между слоями асфальта.

Геосетка между слоями асфальтобетона может существенно усилить характеристики дорожного полотна, а также значительно продлить его срок службы. За счет своих свойств, геосетка укрепляет полотно, а также равномерно распределяет вертикальную нагрузку в горизонтальную плоскость.

Разработка дорожных покрытий

Старая римская дорога, ведущая из Иерусалима в Бейт-Губрин , рядом с региональной автомагистралью 375 в Израиле.

Различные слои дороги, включая слой асфальта. Общую толщину дорожного покрытия можно измерить, используя эквивалентность гранулированного основания.

Колесный транспорт потребовал улучшения дорог. Как правило, натуральные материалы не могут быть одновременно достаточно мягкими, чтобы образовывать хорошо структурированные поверхности, и достаточно прочными, чтобы выдерживать колесные транспортные средства, особенно во влажном состоянии, и оставаться неповрежденными. В городских районах стало целесообразно строить мощеные камнем улицы, и на самом деле первые мощеные улицы были построены в Уре в 4000 году до нашей эры. Вельветовые дороги были построены в Гластонбери , Англия, в 3300 г. до н.э., а дороги, вымощенные кирпичом, были построены в цивилизации долины Инда на Индийском субконтиненте примерно в то же время. Улучшения в металлургии означали, что к 2000 году до нашей эры камнерезные инструменты стали широко доступны на Ближнем Востоке и в Греции, позволяя вымощать местные улицы. Примечательно, что примерно в 2000 году до нашей эры минойцы построили 50-километровую асфальтированную дорогу от Кносса на Северном Крите через горы до Гортина и Лебены , порта на южном побережье острова, у которого были боковые водостоки, тротуар из песчаника толщиной 200 мм. блоки , связанные с глиной — гипсовый раствором , покрыты слоем базальтовых плит и имели отдельные плечи . Эта дорога могла считаться превосходящей любую римскую дорогу . Римские дороги варьировались от простых вельветовых до дорог с твердым покрытием, в которых использовались глубокие дорожные полотна из утрамбованного щебня в качестве нижележащего слоя, чтобы гарантировать, что они будут сухими, поскольку вода будет вытекать между камнями и обломками щебня, а не превращаться в грязь в глинистых почвах.

Хотя были попытки заново открыть для себя римские методы, до 18 века в дорожном строительстве было мало полезных инноваций. Первым профессиональным дорожным строителем, появившимся во время промышленной революции, был Джон Меткалф , который построил около 180 миль (290 км) магистральной дороги , в основном на севере Англии, с 1765 года, когда парламент принял закон, разрешающий создание магистральных трастов для построить новые платные дороги в районе Knaresborough.

Многие считают, что Пьер-Мари-Жером Трезаге разработал первый научный подход к дорожному строительству во Франции одновременно с Меткалфом. Он написал меморандум о своем методе в 1775 году, который стал повсеместной практикой во Франции. Это был слой крупных камней, покрытых слоем более мелкого гравия.

К концу 18-го и началу 19-го веков новые методы строительства шоссе были изобретены двумя британскими инженерами: Томасом Телфордом и Джоном Лаудоном Макадамом . Метод строительства дороги Телфорда включал рытье большой траншеи, в которой был заложен фундамент из тяжелой породы. Он также спроектировал свои дороги так, чтобы они спускались вниз от центра, что позволяло проводить дренаж, что является значительным улучшением работы Трезаге. Поверхность его дороги состояла из битого камня. Макадам разработал недорогой материал для мощения из грунта и каменного заполнителя (известный как щебень ). Его метод строительства дорог был проще, чем метод Телфорда, но более эффективен для защиты дорог: он обнаружил, что массивные основания из камня на камне не нужны, и утверждал, что только естественная почва будет поддерживать дорогу и движение по ней, пока она покрыта слоем грунта. дорожная корка, которая защитит почву под ней от воды и износа. Размер камней занимал центральное место в теории строительства дорог МакАдама. Нижняя 200-миллиметровая (7,9 дюйма) толщина дороги была ограничена камнями размером не более 75 миллиметров (3,0 дюйма).

Современное асфальтовое покрытие было запатентовано британским инженером-строителем Эдгаром Пурнеллом Хули , который заметил, что пролитая смола на проезжей части удерживает пыль и создает гладкую поверхность. В 1901 году он получил патент на асфальт.

Патент Hooley в 1901 году на Tarmac включал механическое смешивание гудрона и заполнителя перед укладкой, а затем уплотнение смеси с помощью парового катка . Смолу модифицировали путем добавления небольших количеств портландцемента , смолы и пека .

Технологические особенности

Дорожное покрытие из пластика обладает следующими достоинствами:

- низкая стоимость,

- высокие темпы производства,

- утилизация мусора в окружающей среде,

- плотность, износостойкость, стойкость к перепадам температур,

- легкость в уходе, долговечность,

- монтаж подземных коммуникаций,

- сокращение выбросов углекислого газа в атмосферу при монтаже.

Низкая цена, утилизация отходов

Создаются такие панели в большинстве случаев из дешевого сырья: вторичный пластик и мусор. Компания заботится об экологической ситуации на планете и предлагает использовать дешевое сырье на свалках отходов и поддерживать правильную сортировку бытового и производственного мусора.

Сроки монтажа

Монтаж модулей можно будет проводить на песчаном слое замковой системой, причем сроки изготовления займут недели, а не месяцы, как это происходит при послойной укладке стандартных покрытий.

Технические характеристики

Благодаря малому весу модули можно будет легко транспортировать и монтировать на любой тип почвы. Под легкостью плиты почва не проседает, а плотность и толщина дает возможность выдержать нагрузки грузового транспорта и интенсивный поток участников дорожного движения.

Инженеры позаботились о том, что такая дорога способна выдержать перепады температур от -40 градусов до +80 градусов, воздействие химических реагентов и не сможет аккумулировать тепло. Строительство такой дороги возможно в жарких и холодных странах.

Долговечность

Разработчики обещают, что срок эксплуатации дорог пластикового типа увеличится на 30-40% по сравнению с обычными магистралями. Дороги из пластиковых панелей станут менее чувствительны к образованию ям и сколов, коррозии. Немаловажным является тот факт, когда дорожный модуль изнашивается его можно отправить в повторную переработку.

Подземные коммуникации

Плита внутри полая, что дает возможность установить в конструкции датчики скорости и численности транспорта, проложить водопроводные сети, дренажные системы, электрокабели без трудозатрат на рытье траншей.

Сокращение вредных выбросов при монтаже

Каждый год в окружающую среду на планете из мировой сети дорог «улетает» 2 % от всего углекислого газа. Производство дорог из асфальтового покрытия тоже имеет свои негативные последствия и пары битума и асфальта загрязняют атмосферу. Полимерные дороги менее токсичны, что еще один плюс в их пользу.

«Совместно с Total и Wavin у нас теперь достаточно опыта, информации, и ресурсов, чтобы приступить к реальным шагам по внедрению этой инновации. Мы ожидаем, что прототип будет подготовлен уже к началу 2021 года», – отметили изобретатели полимерного дорожного покрытия Симон Йорритсма и Анне Кудстаал.

Детальная технология производства держится в строжайшем секрете, в свободном доступе ее пока нет. Но компания обещает начать реализацию проекта в Роттердаме уже в 2021 году. Городские власти уже дали согласие на реализацию проекта. Авторы проекта в поиске исполнителей и партнеров.

Если проект будет удачным, то технология начиная со стран Европы приобретет массовый оттенок.

Тротуары вдоль дорог.

Тротуары или пешеходные дорожки выполняются при интенсивности движения пешеходов не менее 100 человек в смену.

Вдоль производственных дорог крупных сельскохозяйственных предприятий следует предусматривать тротуары во всех случаях, независимо от интенсивности пешеходного движения.

Тротуары следует устраивать из асфальтобетона толщиной 30 мм по основанию из уплотнённого слоя щебня, гравия, грунтощебня, кирпичного боя, древесины и других местных материалов, укладываемых по указанной поверхности грунта.

Узел устройства тротуаров вдоль производственных автодорог показан на рис.5.

Узел устройства тротуара вдоль автодорог.

1- песчаная подготовка толщ.50 мм; 2- бетонная подушка сеч.350х200 мм из бетона М-150; 3- бордюрный камень из бетонных блоков М-400 по ГОСТ 6665-82; 4- щебень (шлак, кирпичный бой, гравийно-песчаная смесь) толщ.10 см; 5- асфальтобетон по ГОСТ 9128-84 толщ.30 мм; 6- дорожная одежда по проекту.

Монтаж тротуарного (рис.5 поз.3) бордюра (ГОСТ 6665-82) выполняется на бетонную подушку (рис.5 поз.2) из товарного бетона марки М-150 по песчаной подготовке.

Монтаж бордюра и устройство тротуарной подушки выполняется перед укладкой дорожной одежды (рис.5 поз.6) автодороги.

Затем выполняется устройство тротуарной подушки (рис.5 поз.4) из щебня толщ.10 см по песчаной подготовке (рис.5 поз.1) толщ.5 см.

После устройства тротуарной подушки выполняется одежда автодороги (рис.5 поз.6) с одновременной одеждой тротуара (рис.5 поз.5).

При примыкании тротуара к проезжей части внутриплощадочной автодороги, между ними устанавливается бортовой камень (рис.5 поз.3), возвышающийся над покрытием дороги на 150 мм.

Предельные уклоны тротуаров следует принимать, как правило, не более 30%, а поперечные- 15…25%.

Допускается твёрдые покрытия тротуаров выполнять из сборных бетонных тротуарных плиток по ГОСТ 17608-81.

Типы, основные параметры и размеры бортовых камней даны в ГОСТ 6665-82 «Камни бортовые бетонные и железобетонные».