Покрытия электродов

Содержание:

- Назначение сварки

- Вид покрытия электродов

- Нюансы

- Как обозначается вид в маркировке

- Чем покрыты электроды

- Сведения об электродах

- Типы покрытия электродов для ручной сварки

- Виды электродов для сварки металлов и сплавов по различным характеристикам

- Что собой представляет этот метод

- Маркировка сварочных электродов и их расшифровка

- Классификация стальных покрытых электродов для ручной дуговой сварки

- Заключение

Назначение сварки

Сварка — распространенный способ создания неразъемных соединений при помощи образования новых межатомных связей. Различают несколько ее разновидностей, каждая из которых имеет свою область использования:

- электродуговая. Выполняется с помощью плавящегося электрода (метод Н. Г. Славянова) — универсальная, повсеместно используемая методика, применяемая для всех типов соединений. Главные ее достоинства — высокая производительность за счет максимальной механизации рабочих процессов, а также хорошие механические характеристики соединения;

- ручная дуговая. Применяется при монтаже строительных систем из стали, соединения элементов трубопроводов. Она может выполняться даже в сложных для доступа местах и разных пространственных положениях;

- газовая. Используется при работе со стальными элементами относительно небольшой толщины, а также при работе с алюминиевыми и медными сплавами.

Есть и другие способы созданий неразъемных соединений: контактная, жидкая сварка или скрепление специальным аппаратом-полуавтоматом.

Что касается области применения, то, наверное, нет такой отрасли, будь то промышленное или сельскохозяйственное производство, где бы не использовались сварочные работы. Самые распространенные примеры — строительные работы (конструкции из арматуры), соединение трубопроводов разного назначения. Многие владельцы подержанных машин знают, что значит варить кузов автомобиля. Найдется место для сварочного аппарата и на даче (например, для изготовления металлического забора).

Достоинства сварных соединений:

- полное использование поверхностей сечений для соединения элементов;

- высокий уровень надежности соединений;

- относительно небольшая масса конструкции;

- уменьшение припусков для дополнительной обработки. Этим сварка выгодно отличается от литой конструкции;

- уменьшение трудо- и ресурсоемкости работ, что приводит к их удешевлению;

- хорошая альтернатива литью и ковке. Использование сварочных соединений позволяет создавать сложные конструкции из отлитых или штампованных деталей;

- возможность работы с инновационными сплавами, облегченными профилями, листовым прокатом, особо чистыми металлами и т. д.;

- повышение безопасности работ.

Минусы:

- высокий риск различных дефектов швов, что не лучшим образом сказывается на прочности конструкции;

- необходимость строгого соблюдения технологии;

- появление остаточных напряжений из-за термических деформаций;

- изменение механических свойств металла возле шва;

- необходимость визуального (а в случае с ответственными конструкциями и выборочного инструментального) контроля.

Вид покрытия электродов

Выбор того или иного типа покрытия зависит от свариваемых материалов, а также нагрузок, которые предстоит испытать конструкции. Различают 4 разновидности покрытий.

Основное (маркировка Б)

Расходники с основным покрытием применяют для получения высококачественного шва, отличающегося значительной ударной вязкостью, прочностью, пластичностью. Шов устойчив к образованию кристаллизационных трещин и естественному старению. Эту продукцию применяют при изготовлении ответственных конструкций, которые приходится эксплуатировать в условиях сурового климата.

Преимущества:

- хорошие механические характеристики и высокая химическая чистота шва;

- минимум водорода в навариваемом металле.

Есть и минусы:

- иногда в сварном шве образуются поры. Это может быть при увлажнении покрытия. Поры образуются и при наличии по краям соединяемых деталей окалины, ржавчины или масляных следов;

- сложности с хранением;

- отделение шлака очень трудоемкое;

- короткая и нестабильная дуга.

Рутиловое (маркировка Р)

Область использования продукции с рутиловым покрытием — электросварка деталей из низкоуглеродистых сталей. К технологическим преимуществам относятся:

- стойкое горение дуги при использовании постоянного и переменного тока;

- минимум разбрызгивания материала при инверторной сварке;

- хорошая отделяемость шлака;

- эстетичность шва;

- возможность применения для соединения ржавых и (или) загрязненных заготовок.

Главный минус рутилового покрытия — ограниченная область использования. В частности, такими электродами нельзя соединять элементы, которые планируется эксплуатировать при высоких температурах. Есть и другой недостаток: низкая химическая чистота и высокая текучесть металла.

Кислое (маркировка А)

Основное преимущество обмазок с маркировкой А — нулевой риск образования пор в области сварочного шва, даже при наличии на соединяемых элементах слоя окалины и (или) ржавчины. К особенностям этого варианта также относится легкость зажигания и равномерное горение дуги. Данный вариант используют при минимальных требованиях к готовой конструкции. Стержни с кислым покрытием можно использовать при переменном и постоянном токе.

Достоинства:

- низкая себестоимость работ;

- минимальная трудоемкость удаления шлака;

- возможность применения при постоянном и переменном токе;

- простота хранения;

- высокий уровень раскисления.

К минусам относят:

- вредные для здоровья испарения;

- высокий уровень текучести металла;

- брызги при сварке;

- большая вероятность образования горячих трещин.

Целлюлозное

Изделия с обмазкой, выполненной из целлюлозы, маркируют буквой Ц. Их отличает стабильное горение дуги при постоянном токе. Такие расходные материалы применяют при сварке магистральных труб из низкоуглеродистых сортов стали.

Преимущества:

- качественный провар;

- минимум шлака.

Данная категория не рекомендуется для работы со сплавами с большим содержанием углерода. Еще один недостаток — раскаленные металлические брызги во время работы. При использовании с переменным током требуется дополнительное оборудование.

В зависимости от соотношения между двумя диаметрами: общим и внутренней части изделия, электроды разделяют на 4 категории:

- тонкие (маркировка М). Соотношение от 1,2;

- средние (С) — от 1,45;

- толстые (Д) — до 1,8;

- особо толстые (Г) от 1,8.

Толщина покрытия для качественной продукции колеблется в пределах 0,5-2,5 мм. По массе это составляет 20-40% от одноименного параметра внутреннего стержня.

Нюансы

Особые электроды – это далеко не все особенности, которыми отличается сварка под водой. Подводная сварка осложняется трудным розжигом дуги. Факторами, негативно влияющими на розжиг, является высокая плотность воды, наличие ржавчины и плохая обработка поверхности металла. Внешнее давление воды, а также ускоренная теплоотдача становятся причиной крайне неровного и грубого шва, который впоследствии приходится обрабатывать. К герметичности шва предъявляются повышенные требования.

Сварка в воде требует определенного навыка. Дуга должна оставаться постоянной на протяжении всего процесса, ведь именно при горении дуги выделяется газ, который является защитным пузырем. Большое давление воды нельзя рассматривать только как негативный фактор. Благодаря ему увеличивается глубина проплавления металла.

Преломление света, не всегда хорошая прозрачность, наличие пены мешают сварщику точно наложить шов, поэтому часто приходится исправлять дефекты. Помимо этого, техника сварки под водой отличается от техника на суше. Шов накладывается только сверху вниз.

Как обозначается вид в маркировке

Первые несколько номерных и буквенных знаков, что расположены на этикетке к электроду несут информацию про вид стержня. В примере, что вы можете видеть выше стоит шифровка Э-50-А.

Стоит знать, что электрод с таким стержни будет хорош для низколегированной или легированной крепкой стали. Шифровка электродов, чтобы сваривать, имеет в себе такие обозначения.

- Знак э. Таким знаком на электроде обозначают дуговой вид сварки. Номерной знак, в нашем примере это цифра 50. Такой рубеж выдержки, а если написано к примеру » 50 кГс на квадратный миллиметр».

- Буквенный знак A. Он несёт информацию про то, что соединение гибкое и у него высокая ударная вязкость. Думаю все эти обозначения очень лёгкие и их вам удастся просто не забыть и держать в голове. Вы просто можете записать это в тетрадь и прочитать несколько раз, и все легко запомнится, каждый буквенный и номерной знак.

Далее переведём нашу статьи на уже другие виды электродов. Надеемся вам удастся бес проблемно запомнить и следующие знаки, если вы не обладаете сильной памятью, то просто запишите в блокнот. Эти шпаргалки помогут вам на следующих этапах.

Приступим, для того чтобы сварить сталь с низколегированными и углеродистыми характеристиками вам станут необходимы электроды со стержнями Э-38, Э-150, Э- 42,Э-100, Э-46, Э- 85,Э-50, Э-70, Э-42А, Э-60, Э-46А, Э-55, Э-50.

Когда вам предстоит работа со сталью, что стойкая к температурам, то следует использовать такие электроды. Э-10-Х-5МФ, Э09-М, Э10-ХЗ-М1 — БФ, Э09МХ, Э09-Х1МФ,Э05Х2М.

А если предстоит работа с металлами низколегированными, что имеют некоторые особенности про работе с ними, вам предлагают очень много разновидностей электродов, конечно есть и те, что приобрели наибольшую популярность, такие как: Э12Х13, Э12Х11НВМФ, Э06Х13Н, Э12Х11НМФ.

В том случае если нужно сделать ещё один шар по верху, нужно быть внимательным, ведь такое соединения имеет некоторые нюансы, так что рекомендовано применять электроды Э30Г2ХМ, Э10Г2, Э16Г2ХМ, Э12Г4, Э12Г4, Э15Г5, и это лишь самые популярные электроды, а кроме них существует ещё более сорока видов.

Мы смогли разобраться в видах, Но это лишь малая часть того, что нам нужно знать, существует ещё масса признаков для разделения и классификации электродов по большому количеству особенностей.

Это интересно: Сварочные вольфрамовые электроды — всё, что вы хотели знать

Чем покрыты электроды

Одновременно с материалом, который нужен при работах, выбирают и вид покрытия деталей. Это напрямую зависит от металла, с которым предстоит работа. Обмазка защищает металл от негативного воздействия.

Качество улучшается под воздействием шлака. Сварочное соединение становится более прочным. Последние 10 лет применяют такие электродные покрытия:

- Кислое. Маркируется в виде буквы «А», которая расположена на коробке и механизме. Может использоваться для нижних соединений. Возможна работа со статичным и активным током.

- Рутиловое. Маркировка – буква «Р». Его выбирают как новички, так и мастера с 15-летним опытом. С его помощью можно получить прочное соединение и покрытие, которые не будут токсичными. По мере того, как материал горит, получается шлак. Он защищает конструкцию от погодных условий и температуры.

- Целлюлоза. Обозначается буквой «Ц». Металл при работе с такими электродами сильно разбрызгивается, но при этом соединение получается прочное. Можно работать с любыми швами. Если вы хотите варить трубопровод, то такое покрытие будет служить долго.

- Базовое. Определяется буквой «Б». Выделяет углекислый газ во время горения арки. Применяется так же часто, как и рутиловое покрытие. Используйте этот материал только тогда, когда варите при статическом напряжении и обратной полярности, иначе соединения будет неровным. Вы будете вынуждены переделывать работу.

- Другие направления. Обозначаются буквой «П». Используются легирующие компоненты. Шов получается ровным и прочным. Такое покрытие используют в одном случае из 10.

- Специальное напыление. Если вы видите букву «С» – тогда речь идет о таком покрытии. Используется тогда, когда металлообработка происходит под водой.

К выбору электродов нужно подходить ответственно. Все зависит от того, какие задачи стоят перед мастером. Рутиловые стержни считаются универсальными, когда используют ручную арочную сварку.

Сведения об электродах

Изделие представляет собой стержень длиной 25-45 см из электропроводящего материала.

Назначение материалов

Сварочный электрод нужен для создания стабильного электродугового разряда. Благодаря его высокой температуре кромки соединяемых заготовок плавятся и сливаются воедино.

Дуга возникает при следующих условиях:

- расходник и детали подключены к источнику тока;

- промежуток между ними составляет 2-4 мм.

Рекомендуем ознакомиться

Подробнее вы можете узнать из нашей статьи что такое дуга.

Классификация элементов

Расходники делятся на типы:

- Плавящиеся. Снабжены покрытием, выполняющим защитную и другие функции.

- Неплавящиеся.

Электроды делятся на типы по составу покрытия.

Первый тип по составу покрытия делится на виды:

- Кислые.

- Основные.

- Целлюлозные.

- Рутиловые.

Различают 4 вида:

- Особо толстое – D/d больше 1,8.

- Толстое – менее 1,8.

- Среднее – менее 1,45.

- Тонкое – менее 1,2.

Особенности эксплуатации

По типу электрода подбирают ток:

- постоянный;

- переменный.

Первый вариант обеспечивает более высокое качество шва. Различают 2 подвида:

- Постоянный с прямой полярностью. Положительный полюс источника подключают к заготовке.

- С обратной полярностью. «Плюс» подключен к электроду.

Постоянный ток обеспечивает высокое качество шва.

От полярности зависит температура нагрева расходника и заготовки.

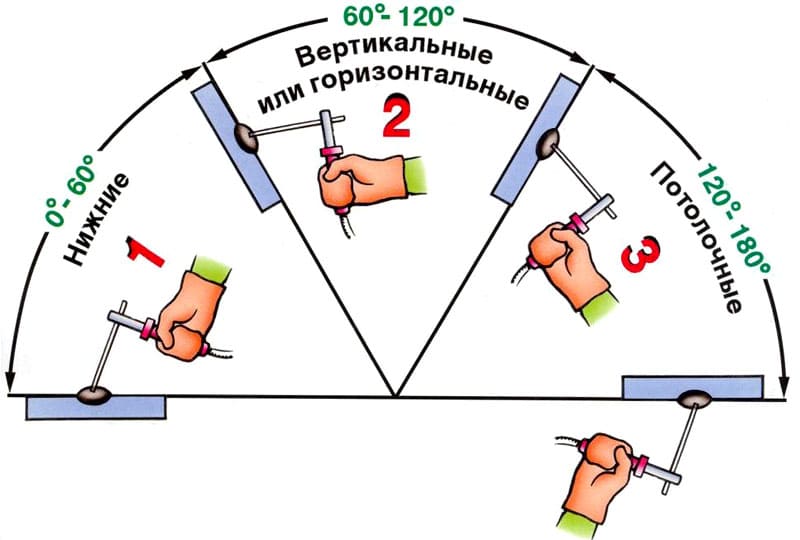

Различают 4 вида швов:

- Потолочные.

- Вертикальные снизу вверх.

- Те же в противоположном направлении.

- Нижние.

Некоторые электроды не позволяют выполнять потолочные и вертикальные швы из-за высокой текучести металла в сварочной ванне.

Надежность соединения зависит от следующих параметров:

- Силы тока.

- Длины дуги.

- Диаметра расходника.

- Скорости и характера его перемещения.

- Угла наклона к поверхности заготовок.

Надежность соединения зависит от диаметра электрода.

Длину дуги стремятся делать наименьшей. В противном случае происходит следующее:

- Металл расходника успевает окислиться за время пути к сварочной ванне.

- Дуга «гуляет» по стыку, что приводит к распределению тепла по большой площади. В результате уменьшается глубина провара, усиливается разбрызгивание основного материала (он отскакивает от нерасплавленной поверхности).

При большой величине промежутка между расходником и заготовкой шов получается грязным и неаккуратным.

Коротко о марках электродов

ГОСТ 9467-75 устанавливает единую буквенно-цифровую систему обозначения расходников.

Марку записывают в виде дроби, например:

- Числитель – Э46-МР-3 АРС-3-УД.

- Знаменатель – Е432(3)-Р21.

Первый символ числителя обозначает способ сварки. В данном случае – ручная дуговая (литера Э).

Далее указывают временное сопротивление наплавки разрыву в кгс/кв. мм. В указанном примере – 46. Если изделие придает шву повышенные прочность и пластичность, после числа ставят литеру «А» (например, Э50А).

ГОСТ устанавливает систему обозначения электродов.

Следующая позиция – марка электрода (МР-3).

АРС – сокращенное обозначение производителя (завод «Арсенал»).

3 – диаметр.

Следующий символ обозначает тип стали:

- У – углеродистую и низколегированную;

- Л – легированную;

- Т – теплостойкую;

- В – высоколегированную с особыми свойствами.

Литера «Н» на этом месте означает «наплавочный электрод». Такие изделия используются для восстановления стертых участков (например, седла вентиля).

Следующая буква обозначает толщину покрытия:

- М – тонкое;

- С – среднее;

- Д – толстое;

- Г – особо толстое.

Первый символ знаменателя – тип электрода по международной системе обозначений. В данном примере – плавящийся (литера E).

На электродах указывается их тип.

Далее указывают прочность на разрыв в десятках МПа. Для данного расходника это 430 (МПа).

Следующая цифра означает относительное удлинение расходника. 2 – это 24% и более.

Далее цифрой обозначают допустимую температуру. Например, 3 – до -20°С, 6 – до -50°С и т.д.

Следующим символом зашифрован тип покрытия:

- Р – рутиловое;

- А – кислое;

- Б – основное;

- Ц – целлюлозное.

Обмазку смешанного типа обозначают сочетанием букв. Например, РЦ расшифровывается как рутилово-целлюлозный.

Присутствие в покрытии железного порошка показывают литерой Ж: РЖ, АЖ и т.д.

Предпоследней цифрой в марке зашифрованы допустимые пространственные положения шва:

- 1 – все;

- 2 – все, кроме вертикальных в направлении сверху вниз;

- 3 – нижние, горизонтальные на вертикальной плоскости и вертикальные снизу вверх;

- 4 – нижние и нижние в лодочку.

Типы покрытия электродов для ручной сварки

Рассмотрим, какие покрытия электродов бывают, их компоненты и как обозначается какое из них. Существуют четыре основных вида покрытий, применяемых при производстве электродов для сварки:

- покрытие кислого типа, обозначаемое буквой А;

- основное (Б) покрытие;

- целлюлозная обмазка (Ц);

- рутиловое (Р).

Покрытие сварочных электродов подбирают исходя из того, какой вид стали планируется варить, силы нагрузки на конструкцию и других факторов.

Кислое

Главное преимущество обмазки кислого типа – при сварочных работах вероятность образования пор в области шва стремится к нулю, даже если места приварки элементов друг к другу покрыты следами ржавчины или окалиной. Кислое покрытие способствует равномерному горению дуги и легкому ее зажиганию. Этот вид электродов используют, когда требования к готовой конструкции минимальны.

Стержни с кислой защитой хорошо работают как при постоянном, так и при переменном токе. Наиболее ощутимые недостатки – брызги при сварке, токсичные испарения, риск появления горячих трещин при сваривании.

ОСТОРОЖНО! Кислое покрытие является токсичным при нагреве!

Подробнее про кислое покрытие >>>

Основное

За счет слабого окисления такого покрытия оно способствует легкому избавлению от кислорода плавящегося металла. Шов, сделанный с применением электрода с основной обмазкой, защищен от возникновения горячих трещин. Электрод данного типа нужно прокаливать перед работой, чтобы исключить вероятность появления пор в шве. Из-за сложности поддержания горения дуги производить сварку электродами с основным покрытием нужно только с использованием источника постоянного тока обратной полярности (относится не ко всем, но к большинству марок).

Электроды с основным типом покрытия применяют для сварки металлических деталей из закаливающихся видов стали, которые подвержены риску появления холодных трещин, а также для сварки элементов из металла с большим процентом содержания серы и фосфора. «Основные» электроды показывают высокую эффективность при сварке в несколько слоев конструкций, которым нужна высокая жесткость.

Подробнее про данное покрытие и электроды.

Целлюлозное

Использование в работе со сварочным аппаратом продукции с обмазкой из целлюлозы (имеют маркировку «Ц» на упаковке) дает хорошее качественное горение дуги преимущественно при постоянном токе. Эту разновидность используют при работах по сварке корневых швов на магистральных трубопроводах, выполненных из низкоуглеродистой стали.

Также стержни с покрытием из целлюлозы отлично подходят для односторонней сварки с качественным проплавлением в области корневого шва. Использование стержней дает хороший результат при сварке, осуществляемой в вертикальном положении.

Не рекомендуется применение для сварки стали, имеющей высокий процент углерода и других легирующих компонентов в составе. Еще один минус – высокая степень восприимчивости к большим температурам и вероятность брызг расплавленного металла в процессе работы.

Больше про целлюлозные электроды тут.

Рутиловое

Данный тип покрытия обозначается буквой «Р». Стержни, покрытые рутиловым составом, показывают хорошие результаты даже при работе с металлами, имеющими ржавые участки или следы окалины на поверхности в местах сварки, в процессе соединения деталей не образуется горячих трещин.

Не используйте электроды со сколотой обмазкой

С помощью электродов с рутиловой обмазкой легко соединять загрунтованные элементы, при этом, характеристики шва не ухудшаются. Рутиловая обмазка способствует устойчивому горению дуги независимо от типа тока. Брызги раскаленного металла практически отсутствуют. Также рутиловые стержни характеризуются малым процентом брака в виде пор: при их использовании сводится на нет вероятность «стартовой пористости».

При сварке электродами средней и большой толщины возможна работа во всех допустимых положениях. Если толщина покрытия, на котором выполняются сварочные работы, особо толстая, то эффективнее всего проводить сварку в нижнем положении. Электроды с рутиловой обмазкой не стоит использовать для сварки элементов, которые будут эксплуатироваться в условиях высоких температур.

Вот здесь про рутиловые электроды больше информации.

Виды электродов для сварки металлов и сплавов по различным характеристикам

Каждый сварщик обязан чётко знать отличительные черты различных видов электродов. Чтобы эти знания были максимально систематизированными и понятными, мы собрали героев нашего обзора в отдельные группы по различным показателям. Именно эти критерии позволят выбрать наиболее оптимальный вариант.

Какие электроды изображены на фото: покрытые графитовые или непокрытые вольфрамовые? Прочтите статью, и вы с лёгкостью ответите на вопрос ФОТО: stalenergo-96.com

Какие электроды изображены на фото: покрытые графитовые или непокрытые вольфрамовые? Прочтите статью, и вы с лёгкостью ответите на вопрос ФОТО: stalenergo-96.com

Классификация по типу плавления

По этому признаку принято деление на два характерных вида – плавящиеся и неплавящиеся.

К первым относится изделия, которые в процессе сварки превращаются в расплавленный металл, а после отвердевания становятся единым целым с обеими кромками, выступая своеобразным «клеем».

Плавящиеся электроды не требуют закупки проволоки, позволяя осуществлять сварку одной рукой ФОТО: polytestsystem.com

Плавящиеся электроды не требуют закупки проволоки, позволяя осуществлять сварку одной рукой ФОТО: polytestsystem.com

Представители неплавящегося типа, наоборот, имеют сопротивляемость высоким температурам и износу. Их основная цель – стабилизировать дугу. Для наплавки придётся использовать специальную сварочную проволоку.

В качестве материала для неплавящегося электрода чаще всего применяют вольфрам либо уголь ФОТО: azmen.a-idea.ru

В качестве материала для неплавящегося электрода чаще всего применяют вольфрам либо уголь ФОТО: azmen.a-idea.ru

Классификация по виду покрытия

Не менее значимым и показательным критерием является тип защитного покрытия на сердечнике. Превалирующее большинство производителей предпочитает использовать следующие варианты в своих продуктах:

- основное покрытие (горячая смесь из углекислого магния, кальцита и щепотки флюорита), отлично подходящее к работе с углеродистыми и нержавеющими сталями любого уровня сложности и нагрузки;

- рутиловая обмазка, состоящая из двуокиси титана. Это решение идеально для новичков, поскольку не создаёт большого количества искр и предотвращает разбрызгивание проволоки;

- целлюлозная «оболочка», наоборот, характеризуется образованием массы брызг, но при этом позволяет надёжно «запечатывать» самые требовательные и сложные швы, не боясь в некоторых ситуациях даже чугуна;

- кислые покрытия (в составе присутствует оксид марганца либо железа) лучше использовать только на крупных предприятиях или специальных комплексах ввиду высокой токсичности. Тем не менее, они позволяют достигнуть максимальной скорости при сварке.

Особенно хорошо рутиловые компоненты помогают при создании тонких декоративных швов ФОТО: stroychik.ru

Особенно хорошо рутиловые компоненты помогают при создании тонких декоративных швов ФОТО: stroychik.ru Производители могут предлагать и смешанные покрытия, применение которых актуально при сложных комплексных процедурах (например, под водой) ФОТО: elektrodi.info

Производители могут предлагать и смешанные покрытия, применение которых актуально при сложных комплексных процедурах (например, под водой) ФОТО: elektrodi.info

Классификация по диаметру электрода

Диаметр сварочного стержня также имеет значение. Измеряется он исключительно в миллиметрах и зависит от толщины стали. Вот наиболее распространённые значения, встречающиеся на сегодняшний день:

| Толщина металла, мм | 1-3 | 3-4 | 4-5 | 5-6 | 6-8 | 8-11 | 12-15 | 15-20 |

| Оптимальный диаметр электрода, мм | 1,0-1,5 | 1,6-2,0 | 2,0-2,4 | 2,5-3,1 | 3,2-3,9 | 4,0-4,9 | 5,0-5,9 | 6,0 и выше |

Для бытового использования достаточно электродов диаметром 2 или 3 мм, более мощные образцы применяются в промышленности ФОТО: vseinstrumenti.ru/

Для бытового использования достаточно электродов диаметром 2 или 3 мм, более мощные образцы применяются в промышленности ФОТО: vseinstrumenti.ru/

Классификация по положению в пространстве

Наконец, производители и сварщики классифицируют героев нашего обзора по их расположению в процессе сварки. Данный критерий разделяет всю продукцию на пять положений: горизонтальное, вертикальное, нижнее, потолочное либо универсальное. Какое из них выбрать – каждый, в соответствии с поставленными задачами, решает сам.

Отметим, что универсальный вид продукции имеет наиболее солидную стоимость – за удобство приходится платить хорошие деньги ФОТО: extxe.com

Отметим, что универсальный вид продукции имеет наиболее солидную стоимость – за удобство приходится платить хорошие деньги ФОТО: extxe.com

Что собой представляет этот метод

На выделение достаточного количества тепла, необходимого для расплавления металла свариваемых изделий, оказывают большое влияние электроды для электродуговой сварки, поэтому их правильный выбор и грамотное использование играют большую роль.

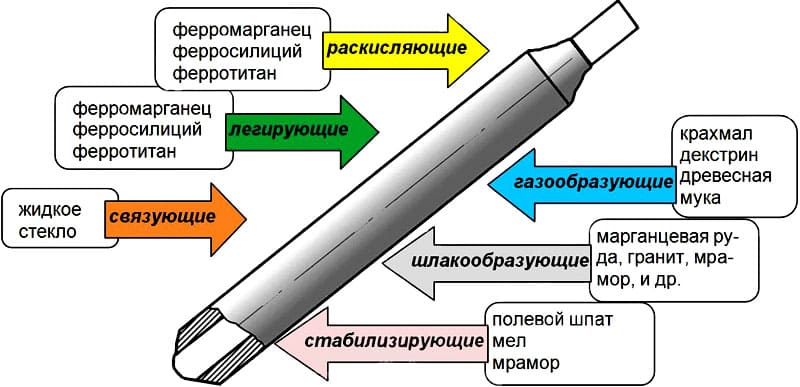

Электрод — это металлический стержень, покрытый снаружи обмазкой, представляющей собой особый состав. Во время сварочного процесса начинается расплав сердечника электрода. Металлы стрежня и изделия, находясь в расплавленном состоянии, вместе образуют шов соединения. Обмазка при сгорании выделяет газ, необходимый для защиты зоны сварки от негативного влияния окружающих кислорода и азота. Электроды для дуговой сварки решают при этом ряд важных задач.

Вещества, входящие в состав обмазки, имеют низкое значение потенциала ионизации. Следствием этого является то, что дуга после ее зажигания насыщается ионами, находящимися в свободном состоянии. Это стабилизирует процесс горения дуги.

Обмазка принимает участие в образовании поверх шва шлака, который уменьшает скорость, с которой происходит охлаждение расплавленного металла. Это создает хорошие условия для удаления из шва примесей и включений неметаллического характера, ухудшающих качество соединения.

Покрытия электродов содержат раскислители, задача которых заключается в том, чтобы вступать в реакцию с кислородом, что приводит к его связыванию. С помощью электродов происходит легирование образующего шов металла, что улучшает его свойства. Это обеспечивают входящие в обмазку вещества, такие как кремний, хром, марганец, титан.

Маркировка сварочных электродов и их расшифровка

Чтобы разобраться какие электроды представлены перед вами следует изучить их маркировку. Каждая упаковка содержит информацию о 9 основных характеристиках согласно ГОСТ 9466-75.

-

Типы покрытых электродов для сварки.

Высокопрочные стали, с большой долей углерода, высокими или низкими процентами лигатур, варятся электродами с маркировкой, начинающейся с символа Э – электрод, затем идут цифры, указывающие на предельно допустимые нагрузки при растяжении (кгс_мм2), в конце стоит индекс А – обозначающий повышенную устойчивость шва к пластичным и ударным нагрузкам. Например: Э 42, Э 50, Э46 А, Э 60 и тд.

Термостойкие и высоколегированные стали: символа Э, цифр после тире, указывающих на количество углерода, следом идут буквы и цифры – указывающие на конкретный химический элемент (А – азот, М-молибден, Ф – ванадий и тд.) и его количество в сотых долях. Химические составляющие расположены в порядке убывания их количества в изделии. Например: Э-09М; Э-10ХЗМ1БФ; Э-30Г2ХМ и тд. -

Марки электродов для сварки

Марки – параметр индивидуальный и зависит исключительно от производителя. -

Диаметр

Толщина внутренней части покрытого электрода колеблется в пределах от 1.6 до 12 мм, в быту чаще всего используются толщины 3-5 мм. -

Назначение

Изготовленные для работы с углеродистыми сталями и с низким числом примесей, а также прочностью до 60 кгс/м2, электроды маркируются буквой – У;

Легированные конструкционные стали с пределом прочности выше 60кгс/м2, сваривают изделиями с маркировкой – Л;

Продукцию для сталей с низким коэффициентом теплопроводимости маркируют буквой – Т;

Металлы с большой долей примесей и уникальными свойствами можно сваривать изделиями с маркировкой – В;

Наплавочные слои с уникальными характеристиками производятся изделиями с маркировкой – Н. -

Толщина покрытия

Значение, показывающее соотношение толщины покрытия к внутреннему стержню. Если это отношение меньше 1.2, то изделие маркируют символом М и относят к тонко покрытым; средний слой в пределах от 1.2 до 1.45 маркируется символом С; толстые – от 1.45 до 1.8 отмечают символом Д и наконец самое толстое, отношение которого более 1.8 маркируют отметкой Г. -

Основные свойства шва

Точные свойства сплавов, для каждого типа эти значения собственные и указывают на прочность, процентный состав примесей, рабочую температуру шва и ряд других показателей. Данные значения можно найти в соответствующих таблицах с расшифровками. -

Вид электродного покрытия

А – кислотное покрытие.

Б – фтористо-кальциевое.

Ц – целлюлоза.

Р – рутиловое.

Ж – повышенное содержание железа.

Также существуют смешанные виды покрытия электродов, которые маркируется несколькими буквами исходя из состава. -

Маркировка пространственных положений

1 – все,

2 – все, кроме вертикального, направленного вниз;

3 – нижнее, плюс вертикальное (движение снизу-вверх);

4 – исключительно нижнее. -

Род сварочного тока и подключение

– Индекс 0 электроды для постоянного тока и обратным подключением;

– индекс 1,4, 7 – указывает на изделия для любых родов напряжения и любых подключений;

– указатели – 2,5,8 – ток любой, но подключение должно быть прямым;

– индексы – 3,6,9 для любых токов и обратного подключения.

Классификация стальных покрытых электродов для ручной дуговой сварки

Классификация покрытых электродов, в зависимости от их назначения

Электроды для ручной дуговой сварки изготавливают в соответствии с требованиями

ГОСТ9466. В зависимости от области применения, согласно ГОСТ9467, стальные покрытые

электроды для дуговой сварки делятся на следующие группы:

У — для сварки углеродистых и низкоуглеродистых конструкционных сталей с временным

сопротивлением разрыву 600МПа. Для этой цели, согласно ГОСТ9476, используются

следующие марки электродов: Э38, Э42, Э42А, Э46, Э50, Э50А, Э55, Э60.

Л — электроды данной группы применяют для сварки легированных сталей, а также

для сварки конструкционных сталей с временным сопротивлением разрывы более 600МПа.

Это такие марки электродов, как Э70, Э85, Э100, Э125, Э150.

Т — данные электроды предназначены для сварки легированных теплостойких сталей.

В — электроды для сварки высоколегированных сталей с особыми свойствами (ГОСТ10052).Н

— электроды для наплавки поверхностных слоёв с особыми свойствами.

Классификация электродов, в зависимости от вида покрытия

А — электроды с кислым покрытием (например, АНО-2, СМ-5 и др.). Эти покрытия

состоят из оксидов железа, марганца, кремнезёма, ферромарганца. Эти электроды

обладают высокой токсичностью из-за содержания оксида марганца, но, при этом,

обладают высокой технологичностью.

Б — основное покрытие (электроды УОНИ-13/45, УП-1/45, ОЗС-2, ДСК-50 и др.).

В состав этих покрытий не входят оксиды железа и марганца. В состав покрытия

для электродов УОНИ-13/45 входят мрамор, плавиковый шпат, кварцевый песок, ферросилиций,

ферромарганец, ферротитан, замешанные на жидком стекле. При сварке электродами

с основным покрытием, получается сварной шов с высокой пластичностью. Данные

электроды используют для сварки ответственных сварных конструкций.

Р — электроды с рутиловым покрытием (АНО-3, АНО-4, ОЭС-3, ОЗС-4, ОЗС-6, МР-3,

МР-4 и др.). Основу покрытия данных электродов составляет рутил TiO2, давший

название этой группе электродов. Рутиловые электроды для ручной дуговой сварки

менее вредные для здоровья, чем другие. При сварке металла такими электродами

толщина шлака на сварном шве небольшая и жидкий шлак быстро твердеет. Это позволяет

использовать данные электроды для выполнения швов в любом положении.

Ц — группа электродов с целлюлозным покрытием (ВСЦ-1, ВСЦ-2, ОЗЦ-1 и др.).

Компонентами для таких покрытий являются целлюлоза, органическая смола, тальк,

ферросплавы и некоторые другие составляющие. Электроды с таким покрытием можно

использовать для выполнения сварки в любом положении. Преимущественно они используются

при сварке металлов малой

толщины. Недостатком их является пониженная пластичность сварного шва.

Классификация электродов по толщине покрытия

В зависимости от толщины покрытия (отношения диаметра электрода D к диаметру

электродного стержня d), электроды подразделяются на группы:

М — с тонким покрытием (соотношение D/d не более 1,2).

С — со средним покрытием (соотношение D/d в пределах от 1,2 до 1,45).

Д — с толстым покрытием (соотношение D/d в пределах от 1,45 до 1,8).

Г — электроды с особо толстым покрытием (соотношение D/d более 1,8).

Классификация электродов по качеству

Классификация по качеству включает в себя учёт таких показателей, как точность

изготовления, отсутствие дефектов в сварном шве, выполненном электродом, состояние

поверхности у покрытия, содержание серы и фосфора в металле сварного шва. В

зависимости от этих показателей, электроды делятся на группы 1,2,3. Чем больше

номер группы, тем лучше качество электрода и выше качество

сварки.

Классификация электродов по пространственному положению при

сварке

Различают 4 группы электродов, в зависимости от допускаемого пространственного

расположения свариваемых деталей:

1 — допускается сварка в любом положении;

2 — сварка в любом положении, кроме выполнения вертикальных швов сверху вниз;

3 — сварка в нижнем положении, а также выполнение горизонтальных швов и вертикальных

снизу вверх;

4 — сварка в нижнем положении и нижнем «в лодочку».

Кроме вышеперечисленных способов классификации, ГОСТ9466 предусматривает классификацию

электродов в зависимости от полярности сварочного тока, напряжения холостого

хода, вида источника питания сварочной дуги. Исходя из этих показателей, электроды

делятся на десять групп и обозначаются цифрами от 0 до 9.

Заключение

Наше стремительное и яркое путешествие в необъятный мир сварочных электродов подходит к концу. Мы разобрали только самые крупные и значимые вопросы, без которых невозможно выбрать действительно качественный продукт. Чтобы раскрыть все тонкости и нюансы, не хватит и десятка статей, поскольку многообразие изделий растёт с каждым годом, а мастера своего дела открывают всё больше интересных подробностей в сфере сварки.

Может, именно вы обладаете редкой и ценной информацией по данной теме? Будем рады комментариям к нашей статье. В завершение, хотим пожелать вам удачной работы и потрясающих результатов!

Без правильного подбора электродов вряд ли можно достичь успеха даже самому опытному профессионалу ФОТО: cbapka.by

Без правильного подбора электродов вряд ли можно достичь успеха даже самому опытному профессионалу ФОТО: cbapka.by

Watch this video on YouTube

Watch this video on YouTube

Предыдущая СтроительствоОсобенности монтажа сэндвич-панелей: технология, виды, инструкции

Следующая СтроительствоКак правильно варить сваркой — советы бывалого мастера