Двп — что это такое? где применяют материал?

Содержание:

- Что такое ДСП?

- Древесно стружечная плита – характеристики и назначение

- Ламинированный оргалит и обычный: в чем отличие

- Производство ДВП или оргалита

- ДВП-плита: технология изготовления и общие характеристики

- Мягкие и твердые древесноволокнистые плиты (ДВП)

- Технология производства

- Виды листов

- Сырье для производства древесноволокнистых плит

- Что такое ДВП?

- ДВП: основные свойства и технические характеристики

- Разница между ДВП, ДСП и МДФ, что лучше

- Нюансы работы с материалом и ремонт ДВП

- Вред для здоровья

- Нюансы работы с материалом и ремонт ДВП

- Потолок

- Древесноволокнистая плита

- Правильная нарезка ДВП

Что такое ДСП?

ДСП — это древесно-стружечная плита, как уже ясно из названия изготавливается главным образом из отпилок и стружек, пропитанных специальными формальдегидными смолами. В настоящее время этот материал наиболее широко используется для строительства, а также изготовления мебели.

Достоинствами ДСП является низкая стоимость, значительно удешевляющая мебель и предметы интерьера, изготовленные из этого материала. А также прочность, устойчивость к воздействию влаги, широкие возможности обработки.

ДСП — это древесно-стружечная плита.

ДСП — это древесно-стружечная плита.

Существенным минусом ДСП является то, что формальдегидные смолы, используемые в качестве «связующего вещества», отличаются довольно низкой экологической чистотой. И хотя ДСП вида Е1 отличается существенно меньшим показателем эмиссии формальдегида, материал вида Е2 строго запрещен для изготовления детской мебели. В целом наиболее высокие показатели экологичности присущи ДСП, произведенным в Австрии и Германии. ДСП также невозможно использовать для осуществления тонкой обработки.

У ДСП есть свои плюсы и минусы.

У ДСП есть свои плюсы и минусы.

Древесно стружечная плита – характеристики и назначение

В основе изготовления древесно-стружечных плит или ДСП лежит технология прессования с последовательным нагревом. Основным сырьем для изготовления являются опилки хвойных и лиственных пород деревьев. После очистки и измельчения до необходимой фракции опилки перемешиваются с клеящим составом и после формирования однородной массы поступают в прессовочно-сушильную машину. Здесь и происходит формирование древесно-стружечной плиты.

Под горячим прессом формируется текстура, в которой опилки наружных слоев формируют монолитный плотный слой, а внутренний имеет более рыхлую консистенцию за счет неструктурированного расположения опилок. После сушки при температуре около 190 градусов материал способен выдерживать большие нагрузки и применяется в качестве основы для изготовления мебели, строительства перегородок и для декоративного оформления помещений.

Плюсом такого древесно-стружечного листа выступает его плотность. Промышленность выпускает разные размеры плит, самые толстые имеют толщину 50 мм. Древесно-стружечные плиты легко пилится ручной и электрической пилой. При обработке, как и натуральное дерево его можно шлифовать, фрезеровать, пропитывать пропитками, наносить декоративное покрытие и красить.

Ровная поверхность листа позволяет изготавливать из нее фигуры разной формы, в отличие от дерева в ней нет волокон, ориентированных в определенном направлении. Но с другой стороны в отличие от дерева плиты из ДСП не в состоянии выдержать нагрузку, которую выдерживают доски такой толщины.

В ассортименте древесностружечных плит имеются плиты разного назначения:

- Плиты нешлифованные;

- ДСП шлифованное;

- ДСП ламинированное;

- ДСП водостойкое.

Они различаются по плотности и водостойкости. При монтаже крепление осуществляется клеевым способом, при помощи саморезов, шурупов, гвоздей и мебельных болтов.

К минусам материала стоит отнести слабую водостойкость, невозможность многоразового использования для монтажа в строительстве – отверстия под крепления необходимо делать в другом месте.

Ламинированный оргалит и обычный: в чем отличие

Ламинированные изделия получают нанесением декоративной ПВХ-пленки на лицевую сторону заготовки. Скрепление происходит за счет клеевого состава и прогрева. Такой вид обработки называют кэшированием.

За счет нагрева смола надежно фиксирует защитную пленку. На ней может быть рисунок: имитация волокон дерева, каменной или кирпичной кладки, однотонные и абстрактные текстуры.

Отличия ламинированного материала в сравнении с необработанным:

- Более высокая стоимость.

- Устойчивость к механическим воздействиям: защищен от царапин, потертостей и случайных повреждений.

- Практичность. Меньше загрязняется, пылится.

- Простой уход. При очистке можно использовать воду и химические средства без боязни нанести повреждения и изменить свойства.

- Долговечность. Производители указывают срок эксплуатации от 20 лет.

- Эстетичность. Расширяется область применения за счет разнообразия текстур.

- Влагостойкость. Проникновение воды внутрь, разбухание практически исключено.

- Прочность. Из-за ламинирования стенок, повышается жесткость, но уменьшается гибкость.

Ламинированный и простой оргалит.

Производство ДВП или оргалита

Технологический процесс производства оргалита напоминает производство МДФ. Сырьем здесь также служат отходы и пыль, которые получены в результате обработки древесины. Эти отходы подвергаются расщеплению, а затем прессуют, используя специальный пресс. После этого получившийся материал подвергают сушке. К массе древесного волокна добавляется эмульсия, осадители, специальный раствор. Затем масса подается в отливочную машину, где отливается плита. Такая технология дает возможность получать тонкие листы.

В наши дни новые технологии дают возможность добавлять новые качества ДВП. Это расширяет сферу их применения. Помимо мебельной промышленности и тарного производства, в настоящее момент ширится применение ДВП в строительстве. Он очень популярен и дает возможность улучшить качество работ и заметно уменьшить время строительных работ и понизить их цену.

Разные типы ДВП, имеющие разные физические свойства применяются в таких видах работ:

Мягкие ДВП

. Имеют плотность от 150-350 кг/м 3 , толщина от 9 до 25 мм. Нашли применение в строительстве как материал для теплоизоляции: крыши, межкомнатные перегородки, потолочные кессонные системы.

Полутвердые ДВП

. Плотность больше 850 кг/м 3 , толщина от 6 до 12 мм. Помимо обшивочных работ, из них делают щитовые двери. Кроме того, они принимают участие в устройстве потолочных перекрытий и делая покрытие под ламинат.

Сверхтвердые ДВП

. Плотность их достигает 950 кг/м 3 . Используются при устройстве покрытий полов самого различного целевого назначения, изготовления дверей, временных бытовых сооружений, межкомнатных перегородок. Влагостойкости этим плитам придает наличие специальной пропитки.

Облагороженные ДВП (ДВПО)

. Способом многослойной печати на одну из частей плиты наносятся разнообразные рисунки и профили. В строительной отрасли их применяют в качестве дизайнерского отелочного материала для отделки потолков и стен, устройства каминов, дверных и оконных проемов.

Древесноволокнистые плиты легко резать и обрабатывать. При работе с этим материалом нет необходимости использовать специальные дорогие инструменты и оборудование. Среди последних новинок, в последние годы большую популярность обретает арболит — это древесноволокнистая плита, где в качестве связующего материала используется цемент. Такие плиты используют для строительства перегородок или в форме строительных блоков. Они не подвержены горению, свободны от выделения вредных материалов, обладают высокой прочностью к изгибу.

Для того чтобы улучшить влагостойкость и гидроизоляционные свойства в ДВП добавляют канифоль и парафин. Чтобы предохранить материал от огня в качестве добавок используются химические препараты, называемые антипиренами. Противостоять бактериям позволяют антисептические добавки.

Если дополнительно пропитать оргалит пектолом, прочностные характеристики оргалита заметно повышаются. Лицевую обычно гладкую поверхность облагораживают окрашиванием, покрытием лаком, пластиком и декоративной плёнкой.

Обратная сторона имеет рифленую поверхность, чтобы добиться лучшего сцепления с приклеиваемым материалом, однако выпускается и двусторонний вариант древесноволокнистых плит, имеющий гладкие поверхности с обеих сторон.

Привлекательности им добавляют с помощью:

- каширования;

- ламинирования;

- лакирования;

- окрашивания.

Каширование — процесс облицовки специальными декоративными плёнками рулонного типа с использованием клея. При ламинировании на смолистую пропитку накладывается защитная плёнка.

ДВП-плита: технология изготовления и общие характеристики

Рассматриваемое творение является листовой строительной продукцией. Технологический процесс изготовления листа подразумевает этап горячего прессования волокон натурального сырья (древесины), предварительно из которого формируется своеобразный ковер. Волокна, формирующие плиту, получают из древесного вторсырья методом первоначального пропаривания и последующего дробления. Как правило, волокна представляют собой раздельные клетки древесной ткани или же обрывки данных тканей.

Рассматриваемое творение является листовой строительной продукцией. Технологический процесс изготовления листа подразумевает этап горячего прессования волокон натурального сырья (древесины), предварительно из которого формируется своеобразный ковер. Волокна, формирующие плиту, получают из древесного вторсырья методом первоначального пропаривания и последующего дробления. Как правило, волокна представляют собой раздельные клетки древесной ткани или же обрывки данных тканей.

Волокнистые массы получают тремя различными способами:

- термомеханическим способом, с использованием дефибраторов и рафинеров;

- исключительно механическим методом, где косвенно на дефибрерах производится разлом;

- химико-механическим способом, который предотвращает нежелательный разлом и вторсырье варят в щелочах и особых химических растворах.

Слово вторсырье упомянуто не зря, поскольку именно из отходов обработки деревьев на производствах либо лесопилках и опиливания леса, а также из технологической щепы, дровяной древесины и из бумажной макулатуры, получают сырье, которое служит волокнистой массой для формирования плиты. Войлокообразные массы воссоединяются в процессе прессования специальными прессами различными связующими составами. Для целей нарастания эксплуатационных характеристик в общую смесь примешиваются специальные уплотняющие субстанции: чаще всего это синтетические смолы, гидрофобизаторы (парафин, церезин), антисептики, осадители (сернокислый алюминий) и прочие составляющие.

Сам процесс формирования своеобразного ковра выполняется в водной среде, в варианте изготовления древесного произведения односторонней гладкости. В таком варианте полотнище имеет одну сторону шероховатой структуры, на глади которой можно рассмотреть следы процесса прессования, если точнее, то печать специальной сетки. При сухой технологии в воздушной среде производятся полотнища с двусторонней гладкостью, обе стороны которого обладают шероховатой поверхностью.

Ко всему прочему, различают облагороженные полотна ДВП и необлагороженные. К первым относятся продукт, лицевая сторона которого восполнена специальным напылением. В частности это сторона, которая пропитана смесью красителей. Процесс пропитки войлокообразной поверхности делается непосредственно перед этапом прессования полотнища. Необлагороженное древесноволокнистое специзделие не имеет однородного фракционного состава древесного сырья. ДВП-материал необлагороженного типа не должен быть пропитан красителями.

Листовое древесное творение обладает массой выдающихся плюсов перед обычным пиломатериалом. К подобным превосходствам можно отнести стойкость плит к искривлениям без изменения первоначально сформированной формы. Данный плюс не припишешь дереву, которое может набухать от влаги, искривляться и тому подобное. К тому же, полотнища, покрытые лакокрасочными составами, не требуют к себе повышенной внимательности в виде дополнительной обработки поверхностей и особого ухода. Повышенная плотность прессованных масс способна удерживать в себе крепежные элементы: саморезы, шурупы и гвозди.

Мягкие и твердые древесноволокнистые плиты (ДВП)

Древесноволокнистые плиты (ДВП) — листовой материал, изготовляемый из отходов лесозаготовок, лесопиления, деревообработки или дровяного сырья, измельченного до необходимых размеров. Измельченный материал подвергается термо- и влагообработке, к нему добавляются специальные вещества, в том числе и смолы (1-3%). Полученный ковер прессуется в горячих гидравлических прессах. Древесноволокнистые плиты в зависимости от назначения делятся на 2 типа — твердые и мягкие.

В зависимости от предела прочности и вида лицевой поверхности твердые плиты подразделяются на следующие марки: Т — с необлагороженной поверхностью; Т-С — с лицевым слоем из тонкодисперсной древесной массы; Т-П — с подкрашенным лицевым слоем; Т-СП — с подкрашенным лицевым слоем из тонкодисперсной древесной массы; СТ — сверхтвердые с необлагороженой лицевой поверхностью; СТ-С — сверхтвердые с лицевым слоем из тонкодисперсной древесной массы.

Основные физико-механические свойства мягких и твердых древесноволокнистых плит определяют область применения. У плит марок СТ, СТ-С плотность 950-1100 кг/м3, предел прочности при изгибе 47-50 МПа; у плит марок Т, Т-П, Т-С, Т-СП — соответственно 800-1000 кг/м3 и 33-40 МПа. Влажность твердых ДВП не должна быть более 10%, а водопоглощение лицевой поверхности за сутки — не более 11%.

Основные физико-механические свойства мягких древесноволокнистых плит (ДВП):

|

Свойства материалов |

Марка ДВП |

||

|

М-1 |

М-2 |

М-3 |

|

|

Плотность, кг/м3 |

300-400 |

200-300 |

100-200 |

|

Предел прочности при изгибе, МПа |

1,8-2 |

1,1-1,2 |

0,4-0,5 |

|

Коэффициент теплопроводности, Вт/(м°С) |

0,09 |

0,07 |

0,05 |

|

Влажность, % |

Не более 12 |

||

|

Водопоглощение лицевой поверхности |

Не нормируется |

Основное применение мягких древесноволокнистых плит – изготовление теплозвукоизолирующей прослойки при устройстве полов.

Технология производства

Изготавливать древесноволокнистые плиты можно по разным технологиям, некоторые стадии процесса могут различаться. На данный момент наиболее распространенным вариантом на территории России является «мокрый» способ. «Сухой» метод внедряется довольно медленно, большинство продукции, выпускаемой таким образом, поступает из-за рубежа.

Для производства применяется древесное сырье из остатков от изготовления пиломатериалов и второсортных хвойных или лиственных пород. Это может быть измельченная фракция опилок и щепы, идущей на переработку.

Технология производства древесноволокнистых плит относительно простая, но в кустарных условиях ее организовать нереально

Технология выглядит следующим образом:

- Масса подвергается многократной очистке для удаления грязи и посторонних примесей.

- Обработанное сырье проходит этап предварительной просушки.

- Смесь отправляется на многоуровневое измельчение. Процедура позволяет получить волокна нужного размера для конкретной разновидности плиты. Часто на этом этапе подготавливаются два состава с разной фракцией, их смешивание позволяет увеличить надежность материала.

- Концентрат подвергается обработке связующими смолами и необходимыми компонентами.

Описание следующих стадий отличается: при «мокром» способе масса помещается в бассейны, откуда после выдержки поступает под горячий пресс, при «сухом» – полученный состав также отправляется под пресс, где под действием температуры и высокого давления формируется плита.

Виды листов

Классы эмиссии

В составе ламинированных ДВП на стены есть формальдегидные смолы, поэтому материал различают по количеству такого вещества и эмиссии его в воздух помещения.

Выделяют 3 класса:

- Е0 — материал не выделяет вредных компонентов;

- Е1 — не больше 10 мг в 100 г плиты;

- Е2 — 10 – 30 мг в 100 г панели.

Другие способы классификации:

- по механическим и физическим свойствам — категории качества А и Б;

- по внешнему виду — I и II сорт;

- по степени блеска — матовые и глянцевые;

- по типу печати слоя — одноцветные и с печатным изображением.

- по фактуре — гладкие и рельефные.

Размеры и толщина

Мебельные разновидности имеют толщину листа 3 – 5 мм, для лицевых поверхностей используют до 8 мм.

Стандарты рекомендуют к производству панели ЛДВП следующей толщины:

- изделия средней плотности — 8, 12, 16, 25 мм;

- высокой — 6, 8, 12 мм;

- сверхтвердые — 3, 5, 6 мм.

Критерии выбора

Оптимальный вариант выбирают, исходя из требуемого качества для определенной работы, стоимости материала.

При выборе руководствуются правилами:

- изучают маркировку с буквами и цифрами, определяют сорт, класс и другие показатели;

- визуально осматривают листы, чтобы не приобрести изогнутые, такие изделия подвергались действию влаги, поэтому кривизну не удастся исправить;

- рассчитывают оптимальную ширину и высоту панелей так, чтобы было меньше отходов.

Сырье для производства древесноволокнистых плит

Для изготовления ДВП используются отходы деревообработки и лесопиления, щепа, костра растений и пр. Древесное сырье перерабатывается на волокно в дефибраторах путем пропарки и размола.

В качестве связующего вещества в прессуемую массу добавляются синтетические смолы. Их количество зависит от соотношения волокон хвойных и лиственных пород и варьируется, как правило, в диапазоне 4—7%. В случае производства мягких плит связующее может не вводится, поскольку в древесных волокнах содержится лигнин, обладающий склеивающими свойствами при высоких температурах.

Для увеличения влагостойкости в массу вводятся церезин, парафин или канифоль. Кроме этого, при изготовлении плит используются другие специальные добавки, в частности антисептики.

Что такое ДВП?

При упоминании этой аббревиатуры чаще всего возникают ассоциации с используемыми в быту панелями небольшой толщины, но для правильного понимания необходима расшифровка ДВП. Это название – сокращение от словосочетания «древесноволокнистые плиты».

Под таким термином подразумевается большая группа изделий на основе древесного сырья, измельченного до волокон, которые часто выдаются за самостоятельные варианты. Их размер может быть различным, что сказывается на параметрах листа – прочности и плотности.

Древесноволокнистые плиты (ДВП) от древесностружечных (ДСП) и ориентированно-стружечных (ОСП) отличаются фракцией материала

ДВП: основные свойства и технические характеристики

Любому существующему в природе материалу присущи определенные свойства и характеристики – то, как они характеризуются, в полной мере сказывается на области применения материалов. ДВП плита в этом отношении не является исключением. К ее свойствам можно отнести следующие показатели.

- Стойкость размеров и неподверженность деформациям – этот материал не коробится от времени, если, конечно, не будет капитально намочен водой.

- Обладает высокой влагоустойчивостью – при длительном воздействии воды он разбухнет, а вот кратковременные воздействия влаги для него не страшны.

- Долговечность. К примеру, на полу при нормальных условиях эксплуатации он может пролежать несколько десятилетий, а то и больше.

- Экологичность. Как и говорилось выше, материал ДВП производится из натуральной древесины – это просто спрессованные под воздействием высокого давления и температуры волокна дерева.

Теперь что касается технических характеристик. Из основных можно выделить следующие.

- Размеры стандартной плиты ДВП, сходящей с конвейера предприятия, составляют 2745 мм на 1220 мм и имеют толщину от 3,2 мм до 25 мм.

- Плотность этого материала зависит от разновидности и может составлять от 850 до 1100 кг/куб.м.

- Допустимая эксплуатационная влажность у стандартных плит ДВП варьируется в пределах от 4 до 10%.

-

Теплопроводность – 0,046-0,093 Вт/мК.

В принципе, довольно неплохо как для тонких листов прессованных древесных волокон. Также здесь можно добавить, что некоторые разновидности этого материала имеют более высокие технические характеристики – например, влагостойкая ДВП плита способна постоянно выдерживать влажность, превышающую 50% и в течение длительного времени находиться полностью погруженной в воду.

Разница между ДВП, ДСП и МДФ, что лучше

За 160 лет изготовление ДВП было поставлено на поток и усовершенствовано. За эти годы выделено в отдельное производство изготовление еще двух материалов ДСП и МДФ. Несмотря на то, что эти плиты также содержат в своей основе отходы лесного производства, они всё же отличаются от ДВП.

Так, древесно-стружечная плита (ДСП) производится путем прессования смешанных со смолами стружек. А МДФ, так же как и ДВП, состоит из опилок. Только они предварительно очень сильно измельчаются и перед прессованием обрабатываются паром.

При сравнении этих материалов, можно вывести три их основных отличия:

| Параметры для сравнения | ДВП | МДФ | ДСП |

| Способ производства | Горячее прессование опилок и стружек | Сухое прессование мелко дисперсионной стружки | Горячее прессование стружки |

| Из чего делаются | Отходы или целые деревья лиственных, реже хвойных пород | Цельные куски древесины или целые деревья, предназначенные для вырубки | Отходы от переработки малоценных деревьев |

| Отношение к влажности | Достаточно быстрое разрушение под воздействием влаги | Возможность использования в помещениях с повышенной влажностью | Быстрое разрушение в помещениях, где влажность хотя бы чуть выше нормы |

Таким образом, только МДФ может быть использован, как самостоятельный отделочный материал. ДВП и ДСП требуют особых условий эксплуатации и могут применяться там, где их не будет видно.

Нюансы работы с материалом и ремонт ДВП

Неопытный специалист по незнанию может столкнуться с проблемами обработки ДВП и ДСП. Мало кто знает, как правильно склеить материалы, ведь даже сверхпрочные клеи и жидкие гвозди не всегда справляются с этим. Для приклейки древесноволокнистых и древесностружечных плит отлично подойдёт гранулированный костный клей, используемый при строительстве.

Обрезать плиты в домашних условиях можно при помощи монтажного ножа или ножовкой. Должна быть соблюдена технология резки. Лезвие необходимо наточить, выполнять работы лучше всего с применением металлической линейки

Спешить не стоит – по правилам безопасности резать материал следует плавно и осторожно, чтобы сберечь пальцы. Существует немало инструментов для нарезки ДВП и ДСП, облегчающих работу и не требующих особых навыков

Вред для здоровья

Экологичность древесноволокнистых материалов всегда вызывает множество споров. Дело в том, что при производстве (особенно «мокрым» методом) в материал добавляется формальдегидная смола. Но поскольку используется очень мелкая фракция и прессовка довольно плотная, связующего вещества требуется небольшое количество. К тому же выделение возможно только на открытых участках, которых практически нет при любых работах.

В изделиях, изготовленных «сухим» способом, вредный компонент может отсутствовать.

Для минимизации риска необходимо выбирать материалы с сертификатами безопасности.

Нюансы работы с материалом и ремонт ДВП

Неопытный специалист по незнанию может столкнуться с проблемами обработки ДВП и ДСП. Мало кто знает, как правильно склеить материалы, ведь даже сверхпрочные клеи и жидкие гвозди не всегда справляются с этим. Для приклейки древесноволокнистых и древесностружечных плит отлично подойдёт гранулированный костный клей, используемый при строительстве.

Обрезать плиты в домашних условиях можно при помощи монтажного ножа или ножовкой. Должна быть соблюдена технология резки. Лезвие необходимо наточить, выполнять работы лучше всего с применением металлической линейки

Спешить не стоит – по правилам безопасности резать материал следует плавно и осторожно, чтобы сберечь пальцы. Существует немало инструментов для нарезки ДВП и ДСП, облегчающих работу и не требующих особых навыков

Потолок

Самое главное, что должен помнить человек, решивший, обшить свой потолок листом ДВП, это достаточно немаленький вес конструкции. Один лист древесноволокнистой плиты повышенной плотности весит не менее 30 килограмм. Поэтому, чтобы такой потолок крепко держался и не создавал опасности, стоит выбирать ДВП минимальной плотности и создавать хороший каркас, на который и закрепить по всем правилам листы.

Необходимо выполнить каркас по периметру потолка. Он может быть из металлических или деревянных реек. Шаг между поперечными планками лучше сделать не больше 30-35 сантиметров. Крепить листы ДВП нужно при помощи шуруповёрта, соединяя их в жесткий стык. К утеплителю или бетонному потолку ДВП можно приклеить точечно, например, жидкими гвоздями.

Бесспорные достоинства потолка, выполненного из листов ДВП:

- Минимальная цена.

- Быстрота монтажа.

- Долговечность.

- Выравнивание поверхности.

- Возможность из листов выполнить конструкцию в нескольких уровнях.

Готовый потолок можно покрасить, причем не один раз за все время эксплуатации либо наклеить на него обои. Это можно выполнить многократно.

Потолок из ДВП – практичный, при декорировании он будет красивым и современным. Если на него не будет попадать вода (затопят соседи или порвутся трубы отопления), то прослужить он может ни одно десятилетие.

Древесноволокнистая плита

Древесноволокнистые плиты по технологии изготовления схожи с ДСП. Единственной разницей в этой технологии выступают исходное сырье. Если для ДСП используются измельченные стружки или опилки, то для ДВП используется древесная мука или древесная пыль. Также различаются и связующие компоненты, если в первом случае это не минеральные клеи, то во втором используются синтетические волокна и полимерные добавки.

В остальном технология схожая, прессование при высокой температуре. Подготовленная масса раскатывается до необходимой толщины, после чего поступает в сушильный пресс. В итоге после сушки получается полотно толщиной от 2 до 10 мм.

ДВП получается плотным, из-за чего часто используется для упаковки оборудования и техники. Вместе с плотностью он легко гнется и принимает необходимую форму

Крепить его в конструкциях еще проще – он легко крепится гвоздями, саморезами и что немаловажно строительными скобами

Древесноволокнистые листы находит применение и в строительстве, и в дизайне, и даже в искусстве. Также как и ДСП имеются несколько видов ДВП – простое, ламинированное, окрашенное и шлифованное.

Правильная нарезка ДВП

Во время проведения монтажных работ по укладке ДВП может потребоваться подрезка листов

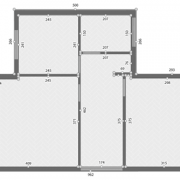

Сделать это можно прямо в магазине, но для этого важно знать точные размеры комнаты, где будут производиться работы, а также размеры всех углов, то, насколько они отклоняются от нормы в 90 градусов

Проще сделать подрезку ДВП самостоятельно и на месте. Для этого можно использовать электролобзик, станок, дисковую пилу с дисками для работы по дереву и т. д. Если остались небольшие неровные края, то их можно удалить даже ножницами по металлу.

Резка ДВП электролобзиком

Также подрезка ДВП будет производиться и в области ниш, труб водоснабжения и канализации, отопительной системы и т. д. В этом случае удобнее всего применять электролобзик и шаблон, по которому на ДВП будет нанесена необходимая разметка.

Процесс укладки ДВП на пол